Strike l'ancoraggio della ruggine nel tempo?

2025-09-05

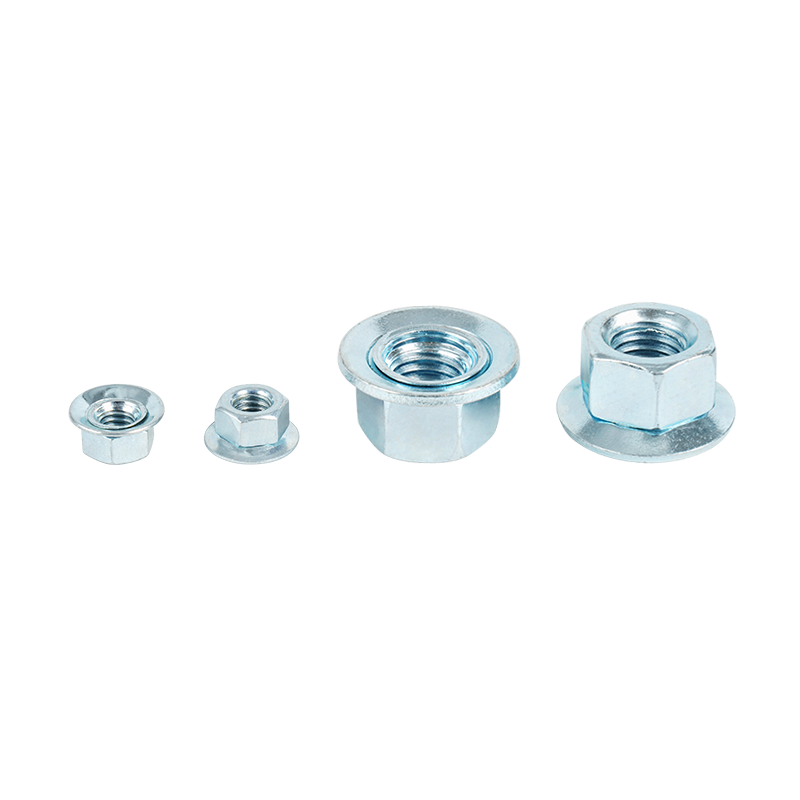

La domanda se a Ancora di colpa Rusterà nel tempo è una considerazione fondamentale per ingegneri, professionisti delle costruzioni e appassionati di fai-da-te coinvolti in dispositivi di fissaggio strutturale e applicazioni pesanti. La risposta breve è che tutte le ancore in metallo a base ferrosa, comprese le ancole di sciopero, hanno il potenziale per corrodere se non correttamente specificato, installato e mantenuto. L'integrità a lungo termine di qualsiasi ancora non dipende esclusivamente dalla sua forza iniziale, ma anche dalla sua resilienza al degrado ambientale.

Comprendere i meccanismi di corrosione

La corrosione è un processo elettrochimico che si verifica quando interagiscono metallo, umidità e ossigeno. Per le ancore incorporate in calcestruzzo, sono rilevanti diversi meccanismi di corrosione specifici:

Corrosione generale (uniforme): la forma più comune, risultante da un'esposizione diffusa a umidità e ossigeno.

Corrosione galvanica: una forma accelerata di corrosione che si verifica quando due metalli dissimili (ad esempio, un'ancora di acciaio al carbonio e un tubo di rame) sono in contatto elettrico in presenza di un elettrolita, come l'acqua.

Corrosione della fessura: può verificarsi nell'area schermata dell'assemblaggio di ancoraggio (sotto il dado e la rondella) in cui i livelli di ossigeno differiscono, creando una cellula corrosiva.

Stress corrosion Cracking (SCC): un rischio per ancore di acciaio ad alta resistenza sotto carico di trazione prolungata in ambienti corrosivi specifici.

Il ruolo del materiale e della finitura

La propensione di un'ancora di attacco alla ruggine è determinata principalmente dalla sua composizione del materiale e dalla finitura protettiva.

Acciaio al carbonio: gli ancore standard di attacco al carbonio offrono un'elevata resistenza alla trazione ma sono altamente suscettibili alla corrosione. Sono in genere raccomandati solo per applicazioni asciutte e interne.

Acciaio inossidabile: molti ancoraggi di attacco sono fabbricati in acciaio inossidabile, che contiene un minimo del 10,5% di cromo. Questo cromo forma uno strato di ossido passivo e protettivo sulla superficie che si auto-freccia in presenza di ossigeno, fornendo una resistenza alla corrosione significativamente migliorata. Il grado di acciaio inossidabile (ad es. 304 o il 316 più resistente alla corrosione) impone la sua idoneità per ambienti diversi.

Hot-Dip Galvanizing (HDG): questo processo prevede il rivestimento di acciaio al carbonio in uno strato di zinco. Lo zinco funge da anodo sacrificale, che corrode prima per proteggere l'acciaio sottostante. La galvanizzazione a caldo fornisce una protezione solida ed è una specifica comune per le ancore in ambienti esterni o umidi.

Fattori ambientali che influenzano la corrosione

L'ambiente di servizio è la variabile più significativa nel determinare la durata della vita di un'ancora.

Condizioni interne e asciutte: gli ambienti con umidità e temperatura stabili presentano un rischio molto basso di corrosione per qualsiasi tipo di ancoraggio.

Condizioni atmosferiche all'aperto: gli ancore esposti a pioggia, umidità e cloruri aerei (nelle aree costiere) richiedono un livello di protezione più elevato, come acciaio inossidabile o HDG.

Elevata umidità ed esposizione chimica: ambienti come piante industriali, piscine o impianti di trasformazione alimentare con frequente esposizione a cloruri, acidi o alcali richiedono il più alto livello di resistenza alla corrosione, spesso richiedendo acciaio inossidabile di tipo 316.

Incorporato in cemento: il cemento ha un pH alto, che passiva e protegge l'acciaio dalla corrosione. Tuttavia, se il calcestruzzo si rompe o si carbonizza nel tempo, consentendo all'umidità e ai cloruri di raggiungere l'ancora, il rischio di corrosione aumenta in modo significativo.

Best practice per la prevenzione e la selezione

Per mitigare il rischio di un'ancoraggio di sciopero arrugginiti nel tempo, segui queste linee guida:

Condurre una valutazione ambientale: prima della selezione, valutare l'ambiente in cui verrà installato l'ancora. Considera fattori come l'umidità, i cicli di temperatura, l'esposizione al tempo e il potenziale contatto chimico.

Seleziona il materiale appropriato: abbina il materiale dell'ancora all'ambiente.

Utilizzare l'acciaio al carbonio solo per servizio protetto, interno e asciutto.

Specificare le ancore zincate a caldo per atmosfere esterne, umide o industriali.

Scegli in acciaio inossidabile (tipo 304 o 316) per ambienti altamente corrosivi, comprese le aree costiere e l'esposizione chimica.

Assicurarsi un'adeguata installazione: danni al rivestimento protettivo durante l'installazione (ad esempio, dall'eccessiva torreggio o da martellare) può creare un punto di vulnerabilità per l'inizio della corrosione. Seguire sempre le istruzioni di installazione del produttore.

Adere ai standard e ai codici: consultare i codici e gli standard di costruzione pertinenti (ad es. ASTM, ACI) per i requisiti relativi alla protezione della corrosione dell'ancora in applicazioni specifiche.

Mentre un'ancora di sciopero viene progettata per alte prestazioni, il suo potenziale per arrugginire nel tempo è un fattore reale che deve essere affrontato nella fase di specifica. La ruggine non è un'inevitabilità ma un rischio gestibile. Comprendendo i meccanismi di corrosione, selezionando attentamente il materiale di ancoraggio basato su una valutazione ambientale approfondita e garantendo l'installazione corretta, è possibile garantire la durata a lungo termine e la sicurezza strutturale della connessione. Fare sempre riferimento alle specifiche tecniche del produttore per le informazioni più accurate sulla resistenza alla corrosione di un prodotto di ancoraggio di sciopero specifico.