La tecnologia di rivestimento superficiale dell'ancora di acciaio al carbonio può resistere efficacemente alla corrosione chimica?

2025-04-23

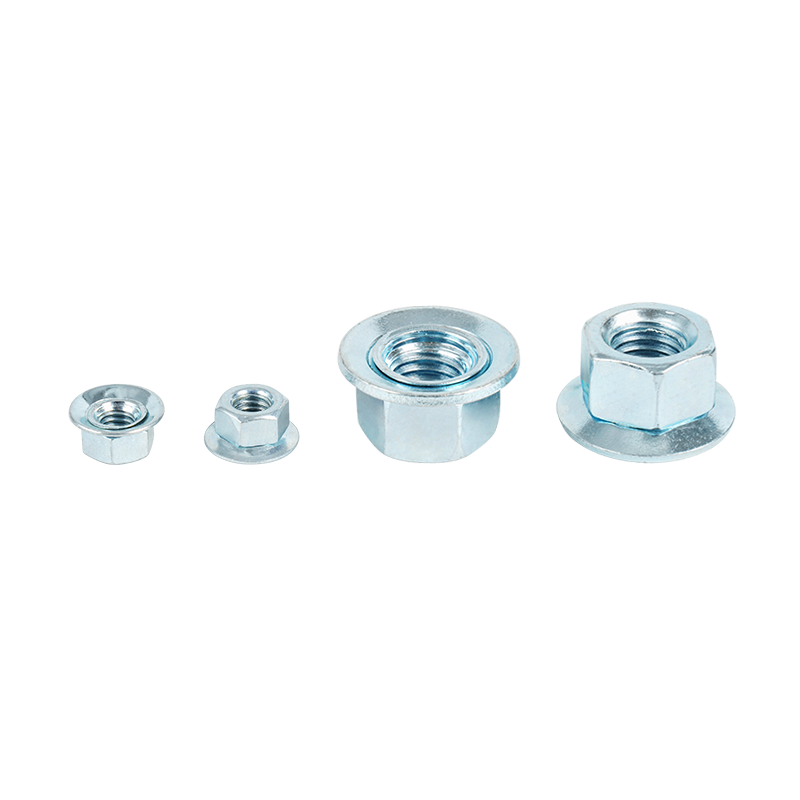

Nel campo dell'industria e della costruzione, Ancoraggio di sciopero d'acciaio al carbonio è un componente chiave portante, che è esposto a ambienti complessi per lungo tempo. La corrosione chimica è una delle principali cause del suo fallimento. Negli ultimi anni, la tecnologia di rivestimento superficiale è stata ampiamente utilizzata per migliorare la sua resistenza alla corrosione, ma questa tecnologia può resistere davvero efficacemente alla corrosione chimica?

1. Meccanismo di protezione della tecnologia di rivestimento: barriera multilivello e passivazione chimica

La tecnologia di rivestimento resistente alla corrosione dei bulloni di ancoraggio in acciaio al carbonio comprende principalmente due meccanismi di base: protezione della barriera fisica e protezione da passivi chimiche:

Stratto di barriera fisica: attraverso la zincatura a caldo, la spruzzatura della resina epossidica o il rivestimento di fluorocarburi e altri processi, si forma un rivestimento denso sulla superficie del substrato per isolare l'umidità, l'ossigeno e i media corrosivi (come Cl⁻, So₄²⁻) dal contatto diretto. Ad esempio, la porosità del rivestimento fluorocarburo è inferiore allo 0,5%, il che può ridurre significativamente la permeabilità.

Effetto di passivazione chimica: rivestimenti a base di zinco (come galvanizzazione a caldo) corrosione del substrato attraverso la protezione catodica degli anodi sacrificali; Mentre i rivestimenti epossidici contenenti cromato generano film di ossido stabili (come Cr₂O₃) sulla superficie del metallo attraverso reazioni di passivazione, inibendo le reazioni di corrosione elettrochimica.

2. Verifica sperimentale: dati quantitativi delle prestazioni del rivestimento

I test di corrosione accelerati in laboratorio mostrano che i rivestimenti di superficie possono prolungare significativamente la vita dei bulloni di ancoraggio in acciaio al carbonio:

Test di spruzzatura salina (ASTM B117): i bulloni di ancoraggio in acciaio al carbonio non rivestiti sviluppano la ruggine rossa entro 72 ore, mentre i campioni con un doppio sistema di rivestimento di "topcoat in poliuretano in polvere di zinco epossidico" hanno un tempo di resistenza a spruzzo salino di oltre 2.000 ore e il tasso di corrosione è ridotto di oltre il 90%.

Esperimento di immersione acido e alcali: in una soluzione H₂SO₄ con un pH di 3, il tasso di perdita di peso della corrosione del bullone di ancoraggio rivestito con fluorocarburo è solo 1/15 di quello di acciaio nudo e il rivestimento non si calpesta o si stacca.

Spettroscopia di impedenza elettrochimica (EIS): il modulo di impedenza del sistema di rivestimento può raggiungere più di 10⁶ ω · cm², indicando che ha un'eccellente resistenza alla penetrazione degli ioni.

3. Casi di applicazione pratica: verifica delle prestazioni in ambienti estremi

Applicazione della piattaforma offshore: un progetto marittimo utilizza bulloni di ancoraggio di ancora in acciaio al carbonio zincato zincato a caldo. Dopo aver prestato servizio in un'atmosfera marina contenente spray salina e alta umidità per 8 anni, non vi è alcuna corrosione visibile sul substrato e l'adesione del rivestimento rimane superiore al 95% (testata con il metodo incrociato).

Protezione da corrosione delle piante chimiche: un bullone di ancoraggio fisso di reazione di piante chimiche utilizza il rivestimento politetrafluoroetilene (PTFE). In condizioni di contatto con acido forte (concentrazione 30% di HCl), non vi è alcun fallimento di rivestimento o corrosione del substrato entro 5 anni e il costo di manutenzione è ridotto del 70%.

4. Direzione e suggerimenti di ottimizzazione tecnica

Sebbene la tecnologia di rivestimento esistente abbia notevolmente migliorato la resistenza alla corrosione dei bulloni di ancoraggio in acciaio al carbonio, i seguenti problemi devono ancora essere prestati attenzione a:

Abbinamento del rivestimento: selezionare il sistema di rivestimento in base al tipo di mezzo corrosivo (come il PTFE è preferito in ambiente acido e la resina epossidica è adatta per l'ambiente alcalino).

Controllo del processo di costruzione: lo spessore del rivestimento, la temperatura di indurimento e il pretrattamento della superficie (come la sabbia a livello di SA2.5) influiscono direttamente sull'effetto protettivo.

Costo del ciclo di vita: l'investimento iniziale di rivestimenti ad alte prestazioni (come il fluorocarburo) è elevato, ma può ridurre il costo della successiva sostituzione e manutenzione e il costo completo è più vantaggioso.

Sulla base dei dati sperimentali e delle prestazioni ingegneristiche effettive, la tecnologia di rivestimento superficiale dei bulloni di ancoraggio in acciaio al carbonio può resistere efficacemente alla corrosione chimica e il suo effetto protettivo dipende dalla selezione di materiali di rivestimento, controllo di processo e adattabilità ambientale.