Ancoraggio di sciopero d'acciaio di carbonio: benchmark delle prestazioni e scelta economica nell'ancoraggio per impieghi pesanti

2025-03-21

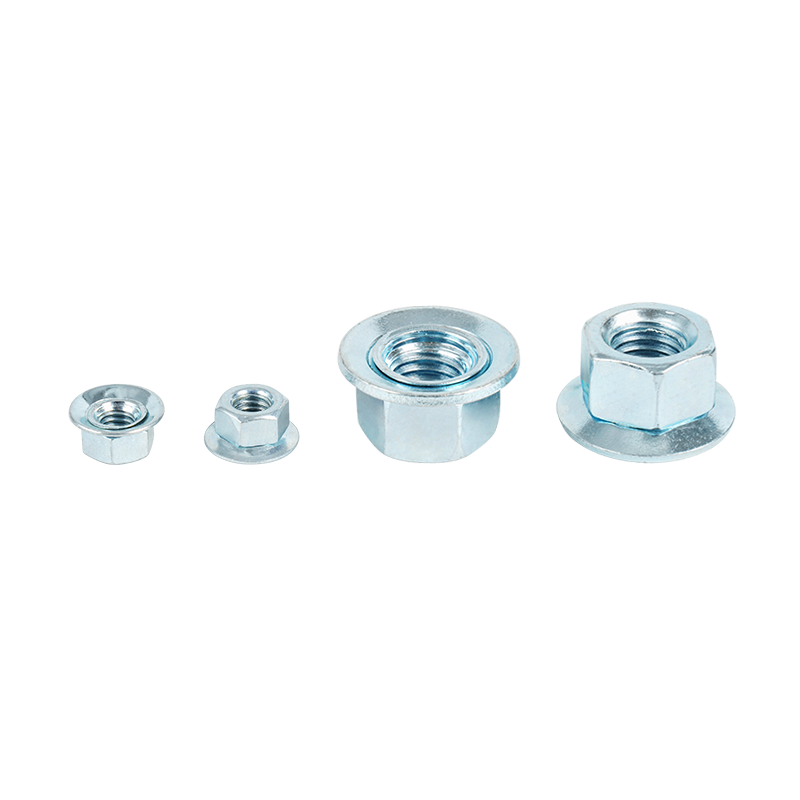

Nei settori ingegneristici pesanti come edifici, ponti e strutture energetiche, le ancore sono nodi chiave per la sicurezza strutturale e la loro selezione dei materiali influisce direttamente sull'affidabilità e sull'economia del progetto. Negli ultimi anni, Ancoraggio di sciopero d'acciaio al carbonio Ha rapidamente sostituito le tradizionali ancore in acciaio inossidabile, acciaio in lega e plastica nel mercato globale di ingegneria di fascia alta con i suoi vantaggi per le prestazioni unici, diventando la soluzione preferita per gli ingegneri.

I vantaggi meccanici delle prestazioni degli ancore di attacco di carbonio derivano dai loro rapporti in lega controllati con precisione. Assumendo l'acciaio di carbonio standard ASTM A449 come esempio, la sua resistenza alla trazione può raggiungere oltre 1200 MPA e la sua resistenza alla snervamento supera 1000mpa, di gran lunga superiore a 304 in acciaio inossidabile (resistenza alla trazione 520MPA) e lega di alluminio 6061 (resistenza alla trazione 310mpa). Ancora più importante, attraverso precisi processi di tempra e temperazione, le ancore di acciaio al carbonio possono mantenere un'alta resistenza, controllando il loro allungamento nell'intervallo dell'8%-15%, evitando efficacemente il rischio di fragili fratture.

Nel test di carico dinamico, la durata a fatica dei bulloni di ancoraggio di impatto in acciaio al carbonio ha raggiunto 10^7 cicli (ampiezza del carico ± 400 MPa), che è 2,3 volte quella dei normali bulloni di ancoraggio in acciaio inossidabile. Ad esempio, nei progetti di energia eolica offshore, i bulloni di ancoraggio in acciaio al carbonio hanno superato con successo il test di simulazione delle vibrazioni del vento a livello di tifone e il suo coefficiente di dissipazione dell'energia ha raggiunto 0,85, il che è significativamente migliore di altri materiali.

Le carenze di resistenza alla corrosione dell'acciaio di carbonio tradizionali sono state rivoluzionarie attraverso l'ingegneria della superficie moderna. I bulloni di ancoraggio di impatto in acciaio al carbonio mainstream adottano un sistema di protezione composito a più livelli:

Strato di protezione di base: galvanizzazione a caldo (spessore dello strato di zinco ≥85μm) o rivestimento dacromet (spessore 6-8 μm), la durata del test di spruzzatura salina supera le 1000 ore;

Stratto di rafforzamento funzionale: il rivestimento nano-ceramico (come il rivestimento composito Al₂o₃-Tio₂) fornisce stabilità chimica nell'ambiente PH3-11;

Stradazione di riparazione intelligente: la tecnologia di auto-riparazione di microcapsule può rilasciare attivamente inibitori della corrosione quando il rivestimento è danneggiato.

Esperimenti comparativi mostrano che nell'atmosfera marina (concentrazione di Cl⁻ 1,5 mg/m³), la profondità di corrosione del bullone di ancoraggio in acciaio al carbonio a tripla protezione dopo 20 anni di servizio è di soli 0,12 mm, mentre la profondità di corrosione locale del bullone di ancoraggio in acciaio inossidabile 316 causato da un po 'è profondo di 0,35 mm. Questa svolta tecnologica ha permesso ai bulloni di ancoraggio in acciaio al carbonio di entrare con successo scenari duri come piattaforme offshore e condutture chimiche.

Dal punto di vista dell'economia ingegneristica, i bulloni di ancoraggio a impatto in acciaio al carbonio mostrano eccellenti capacità di controllo dei costi:

Costo di acquisto: 40% -60% inferiore rispetto ai bulloni di ancoraggio in acciaio inossidabile delle stesse specifiche e più del 75% inferiore rispetto ai bulloni di ancoraggio in lega di titanio;

Efficienza di installazione: la progettazione del cono di espansione brevettata riduce la coppia di installazione del 30% e aumenta il volume giornaliero della costruzione del 50%;

Costo di manutenzione: sotto il livello di protezione equivalente, il costo di manutenzione di 30 anni dei bulloni di ancoraggio in acciaio al carbonio è solo 1/3 di quello dei prodotti in acciaio inossidabile.

Prendendo un progetto di ancoraggio del ponte trasversale come esempio, l'uso di bulloni di ancoraggio a impatto in acciaio al carbonio anziché la soluzione originale in acciaio inossidabile ha ridotto il costo complessivo di ancoraggio del sistema di ancoraggio di 21 milioni di yuan, ha abbreviato il periodo di costruzione di 22 giorni e ha superato la certificazione di terze parti di una vita di design di 50 anni.

I moderni ancore di sciopero di carbonio si sono sviluppati in un importante vettore di sistemi di ancoraggio intelligenti. Integrando componenti IoT come fibre ottiche di rilevamento della deformazione e chip RFID, gli ingegneri possono monitorare le modifiche al precarico, lo stato di corrosione e la distribuzione del carico delle ancore in tempo reale. In un progetto di ancoraggio della cupola per centrocampista nucleare, il sistema di ancoraggio in acciaio al carbonio incorporato con sensori avvertiti con successo di micro-esposti a livello di 0,03 mm, evitando potenziali rischi strutturali.