Come installare correttamente l'ancoraggio di sciopero di carbonio per garantire la stabilità strutturale?

2025-05-18

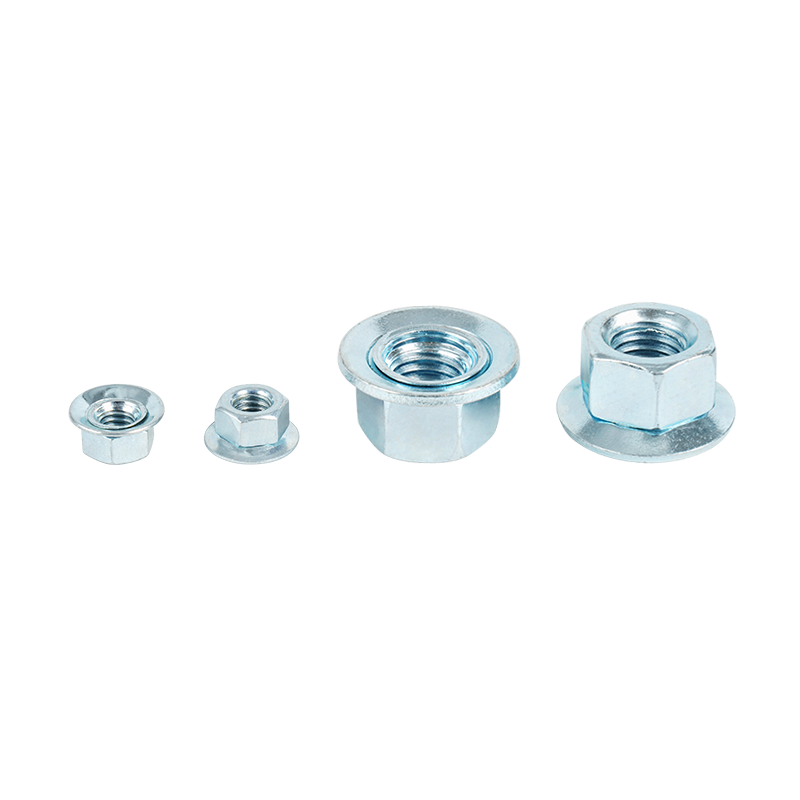

Nel campo dell'ingegneria delle costruzioni, l'affidabilità del sistema di ancoraggio influisce direttamente sulla stabilità e sulla durata della struttura generale. Come un componente portante carico, Ancoraggio di sciopero d'acciaio al carbonio (Ancoraggio di timbratura in acciaio al carbonio) è ampiamente utilizzato nella connessione della struttura in acciaio, nel fissaggio della parete della tenda e nella base delle attrezzature industriali a causa della sua alta resistenza alla corrosione e resistenza alla fatica. Tuttavia, se è installato in modo improprio, i suoi vantaggi per le prestazioni saranno notevolmente ridotti e causano persino rischi per la sicurezza.

Passaggio 1: preparazione preliminare e valutazione del substrato

Prima dell'installazione, è necessario garantire che il substrato (calcestruzzo o muratura) raggiunga il grado di resistenza di progettazione (di solito ≥C25) e utilizzi un rivelatore ad ultrasuoni per confermare che non vi sono crepe o vuoti interni. Le specifiche dell'ancoraggio di sciopero dell'acciaio al carbonio devono corrispondere rigorosamente ai requisiti di carico di progettazione: la resistenza alla trazione (≥500 MMPA) e la resistenza al taglio (≥400 MMPa) devono essere conformi agli standard ASTM F1554 o ISO 898-1. In termini di strumenti, è necessario preparare una chiave di coppia calibrata, una punta speciale per trapano e un aspirapolvere di livello industriale.

Passaggio 2: processo di posizionamento e perforazione precisa

Marco di posizionamento: secondo i disegni di costruzione, utilizzare un localizzatore laser per determinare il punto centrale del bullone di ancoraggio e la deviazione deve essere controllata entro ± 2 mm.

Specifiche di perforazione:

Il diametro del foro deve essere 1,5 volte il diametro del bullone di ancoraggio (ad esempio, φ12 il bullone di ancoraggio corrisponde al diametro del foro φ18);

La profondità del foro deve essere di 10-15 mm più lunga del bullone di ancoraggio che incorpora la lunghezza per riservare lo spazio dei detriti;

La punta del trapano deve essere mantenuta verticale durante la perforazione per evitare l'inclinazione e causare la concentrazione di stress.

Passaggio 3: impianto di pulizia e bullone di ancoraggio

Trattamento del foro: dopo aver usato una pistola ad aria ad alta pressione per rimuovere la polvere galleggiante, utilizzare un aspirapolvere per pulire accuratamente le particelle nel foro. I detriti residui ridurranno la forza di ancoraggio fino al 30%.

Installazione del bullone di ancoraggio:

Inserire l'ancoraggio in acciaio al carbonio in verticale nel foro, ed è severamente vietato bussare alla parte filettata;

Stringere in fasi usando una chiave di coppia: prima pre-tens al 50% della coppia di progettazione, quindi aumenta gradualmente al 100%. Ad esempio, il valore di coppia standard di un bullone di ancoraggio M20 è di 450N · m ± 10%.

Passaggio 4: verifica della qualità e trattamento anti-corrosione

Test di estrazione: entro 24 ore dall'installazione, selezionare casualmente il 5% dei bulloni di ancoraggio per il test di estrazione non distruttivo e il valore di carico deve essere ≥1,5 volte il valore di progettazione.

Protezione superficiale: in un ambiente umido o chimicamente corrosivo, la parte esposta deve essere spruzzata con primer ricco di zinco epossidico (spessore ≥80μm) e avvolta con nastro di tenuta resistente ai raggi UV.

Avvertenza di esperti: evitare i malintesi di costruzioni comuni

Errore 1: ignorare la temperatura ambiente quando la temperatura del substrato è inferiore a 5 ℃, il tempo di indurimento degli agenti di ancoraggio della resina epossidica verrà esteso di 2-3 volte e il carico forzato può causare slittamenti.

Errore 2: il riutilizzo dell'ancoraggio di ancoraggio di ancoraggio anchor di acciaio al carbonio è un componente di carico una tantum. Dopo lo smontaggio, la microstruttura è stata danneggiata e la capacità del cuscinetto di uso secondario è diminuita di oltre il 40%.