Comprensione dei rischi di utilizzo di ancore di attacco di carbonio in ambienti ad alta temperatura o umidi

2025-05-25

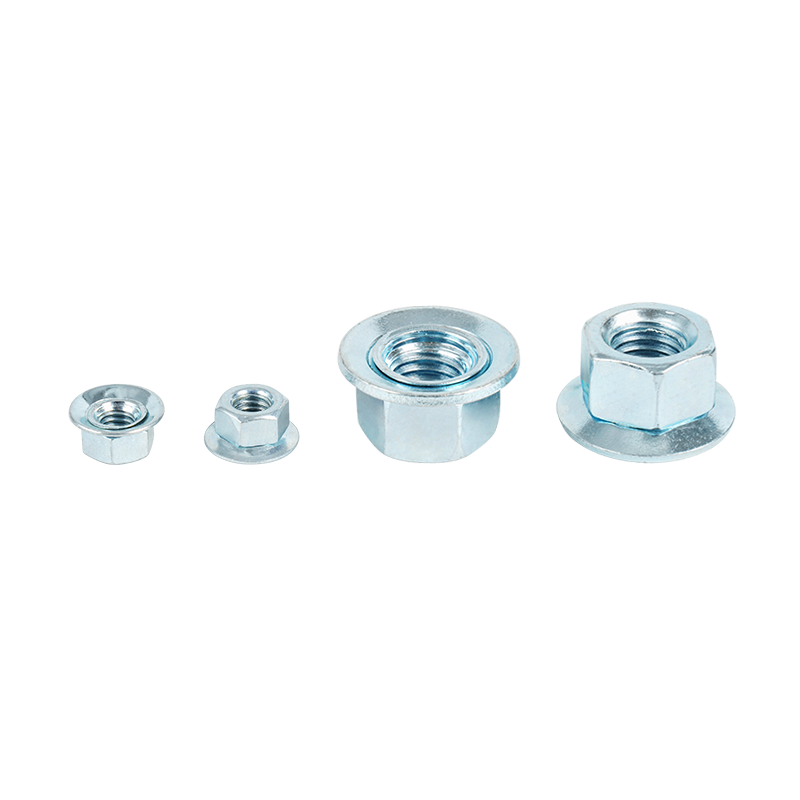

In costruzione e ingegneria, Ancore di attacco di carbonio sono ampiamente apprezzati per la loro solida capacità di carico e affidabilità nel garantire infissi pesanti a cemento e muratura. Tuttavia, i professionisti devono valutare criticamente la loro applicazione in condizioni ambientali estreme, in particolare all'alta temperatura o alle impostazioni umide, in cui le vulnerabilità materiali intrinseche potrebbero compromettere le prestazioni e la sicurezza.

Stress termico e integrità strutturale

Le proprietà meccaniche dell'acciaio di carbonio sono sensibili alla temperatura. Esposizione prolungata a temperature superiori a 204 ° C (204 ° C) di ricottura, un processo in cui il metallo si ammorbidisce a causa di cambiamenti microstrutturali indotti dal calore. Per gli ancore di attacco di carbonio, ciò può ridurre la resistenza alla trazione e la capacità di carico, portando potenzialmente a slittamento dell'ancora o fallimento sotto stress.

Inoltre, l'espansione termica ciclica e la contrazione in ambienti ad alto calore possono indebolire il legame tra ancoraggio e substrato. Nel tempo, questo crea microforature nel cemento circostante, diminuendo il potere di detenzione dell'ancora. Gli ingegneri che lavorano in settori come la metallurgia o l'energia, dove sono comuni temperature elevate, dovrebbero considerare alternative resistenti al calore come l'acciaio inossidabile o le leghe specializzate.

Rischi di corrosione in condizioni umide o umide

La suscettibilità all'acciaio di carbonio all'ossidazione è una limitazione ben documentata. In ambienti umidi o costieri, l'umidità accelera la corrosione, formando ruggine che erode l'area trasversale dell'ancora e indebolisce la sua integrità meccanica. Atmosfere ricche di cloruro-monete vicino all'acqua di mare o sostanze chimiche di de-occy-Exacerbate la corrosione, creando punti deboli localizzati che possono sfuggire all'ispezione visiva fino a quando non si verifica un fallimento.

Gli ancoraggi corrosi di attacco di carbonio rischiano un fallimento catastrofico negli scenari di carico dinamico, come l'attività sismica o i macchinari pesanti di vibrazioni. Anche in applicazioni statiche, la corrosione graduale può minare l'affidabilità a lungo termine, richiedendo ispezioni frequenti e sostituzioni che aumentano i costi del ciclo di vita.

Strategie di mitigazione per un uso sicuro

Per affrontare questi rischi, gli esperti del settore raccomandano misure proattive:

Rivestimenti protettivi: i rivestimenti di galvanizzazione o epossidico possono proteggere le ancore di attacco al carbonio dall'umidità. Tuttavia, i rivestimenti devono rimanere intatti durante l'installazione; I graffi o le abrasioni espongono il metallo nudo alla corrosione.

Sostituzione materiale: in ambienti permanentemente umidi o ad alta temperatura, acciaio inossidabile (ad es. Grado 316) o ancore zincate a caldo offrono una resistenza superiore.

Monitoraggio ambientale: valutare regolarmente le fluttuazioni della temperatura e i livelli di umidità. Implementare i sistemi di drenaggio o ventilazione per ridurre l'esposizione all'umidità.

Ispezioni di routine: pianificare test non distruttivi (ad es. Misurazioni dello spessore ultrasonico) per rilevare i primi segni di corrosione o deformazione.

Mentre le ancore di sciopero di carbonio rimangono una soluzione economica per molte applicazioni, i loro limiti in ambienti estremi richiedono un'attenta valutazione del rischio. Gli ingegneri e gli appaltatori devono dare la priorità alla compatibilità ambientale durante la selezione dei materiali, bilanciando i costi iniziali contro la sicurezza e la durata a lungo termine. Man mano che gli standard del settore si evolvono, l'adozione di materiali resistenti alla corrosione e tecniche di monitoraggio avanzate saranno fondamentali per mitigare i rischi di fallimento e garantire la resilienza strutturale.